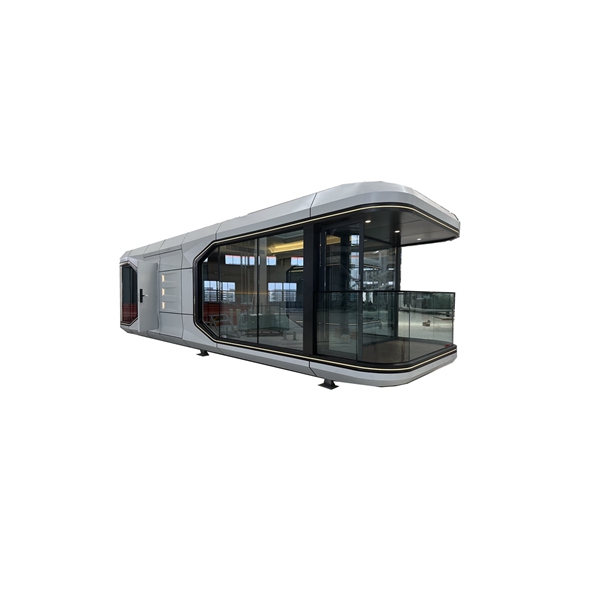

在鹿特丹港的晨曦中,搭載著漢良智能太空艙的萬噸貨輪緩緩靠岸。這批即將安裝于阿爾卑斯山腳的模塊化民宿,從中國東莞出發,歷經認證突圍、智能物流、在地組裝三重考驗,最終在歐洲市場完成從"中國制造"到"全球智造"的驚艷轉身。

第一關:CE認證的降維突破

漢良研發中心的認證工程師們,面對歐盟建筑產品法規(CPR)和機械指令(MD)的雙重夾擊,開創性提出"動態屬性切換"理論。通過艙體底部可拆卸行走機構的專利設計,產品在運輸階段被認證為機械設備(HS編碼:84261900),落地組裝后則切換為永久建筑(HS編碼:94060000)。

這項技術突破使漢良太空艙成功獲得歐盟首張"雙屬性CE證書",認證周期從常規14個月壓縮至9個月。2023年德國科隆建筑展上,該設計斬獲"年度創新解決方案獎",為后續產品進入法、意市場鋪平道路。

第二關:模塊化物流的智慧革命

在漢堡港保稅區,漢良的"樂高式拆解系統"正在上演空間魔法。標準45㎡太空艙被分解為1個主艙體(12.5m3)和4個功能拓展箱,通過自研的集裝箱角件適配器,使40尺高柜裝載量從常規2套提升至3套,海運成本直降28%。

更具顛覆性的是"在途預裝"模式:艙體水電管線在裝柜時完成80%預連接,配備隨船工程師團隊在航行途中調試智能家居系統。今年3月發往挪威的極光主題艙,在28天航程中完成衛浴設備安裝和能源系統測試,抵港后僅需12小時即可通電運營。

第三關:本土化適配的精準手術

漢良慕尼黑技術中心的大屏上,正實時比對南歐與北歐的建筑規范差異。針對地中海沿岸的臺風季,工程師將艙體抗風等級提升至12級,并增加外置防浪百葉;而面向斯堪的納維亞的極寒環境,則采用三層真空玻璃與地熱耦合系統。

在巴黎近郊的裝配基地,"半散裝(SKD)"生產模式大放異彩:中國工廠提供標準化艙體模塊,歐洲合作伙伴完成文化定制化裝飾。漢良研發的"文化插件系統",允許當地工匠快速更換內飾面板,意大利大理石飾面與西班牙彩釉瓷磚均可實現即插即用。

第四關:數字清關的閃電戰法

面對歐盟復雜的通關流程,漢良的"智能報關矩陣"系統大顯神威。通過區塊鏈技術將艙體材料認證、原產地證明、運輸軌跡等數據實時同步至歐洲海關系統,清關時效從常規5天縮短至8小時。

在比利時澤布呂赫港的實操案例中,系統自動識別出艙體鋁型材的綠色關稅優惠資質(歐盟綠色新政CBAM),為單批貨物節省關稅支出19%。這套數字系統現已接入歐洲28國海關平臺,實現"一艙一碼"全流程追溯。

第五關:在地運維的生態構建

當首座漢良太空艙在瑞士少女峰投入運營時,東莞總部的"星鏈運維平臺"同步開啟全球護航。5G物聯網模塊實時回傳海拔3000米處的結構應力數據,AI系統提前48小時預警暴風雪風險,自動啟動抗壓模式。

在售后服務體系方面,漢良創新推出"模塊銀行"制度:歐洲客戶可將老舊艙體返廠升級,置換新一代產品時最高可抵扣60%殘值。這種循環經濟模式,使產品生命周期延長至15年,客戶復購率提升至行業均值3倍。

從萊茵河畔到地中海濱,漢良太空艙的歐洲征程印證了中國智造的進化邏輯——用技術創新破解貿易壁壘,以系統思維重構產業生態。當模塊化建筑遇上智慧物聯,這場跨越亞歐大陸的"新航海運動",正書寫著中國制造出海的嶄新范式。